La soldadura fuerte de acero y aluminio es muy pobre, no solo el punto de fusión de los dos es muy diferente: el punto de fusión del acero es de aproximadamente 1350 ° C, el punto de fusión del aluminio es de aproximadamente 660 ° C; la diferencia de densidad también es muy grande: alrededor de 7.87t/m3 para el acero y 2.70t/m3 para el aluminio....

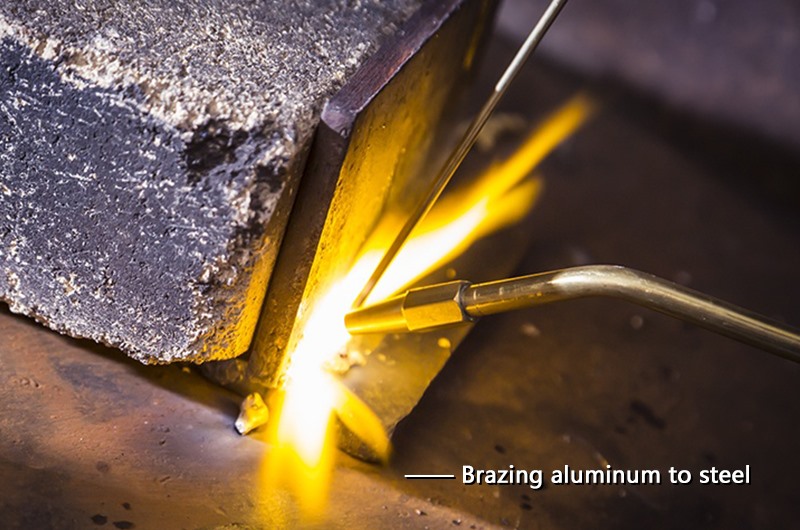

Introducción de la soldadura fuerte de aluminio al acero

La soldadura fuerte de acero y aluminio es muy pobre, no solo el punto de fusión de los dos es muy diferente: el punto de fusión del acero es de aproximadamente 1350 ° C, el punto de fusión del aluminio es de aproximadamente 660 ° C; la diferencia de densidad también es muy grande: alrededor de 7.87t/m3 para el acero y 2.70t/m3 para el aluminio. Además, una película de óxido refractario se forma fácilmente en la superficie del aluminio para dificultar la combinación de los dos. El proceso de soldadura a gas del acero y el aluminio es esencialmente "soldadura fuerte-fusión", es decir, soldadura fuerte en el lado del acero y soldadura por fusión en el lado del aluminio. Controlar la temperatura durante la soldadura a gas puede evitar estructuras quebradizas y obtener buenas uniones.

Método de soldadura fuerte de aluminio a acero

Soldadura a gas de acero y aluminio: debido a la dificultad de la soldadura directa a gas del acero, el método de colgar primero la plata en el acero, es decir, utilizando una capa de transición, y luego soldar con aluminio. El proceso de soldadura específico es el siguiente:

(1) Limpie antes de soldar, primero use acetona, alcohol o gasolina para eliminar las manchas de aceite en la soldadura y luego realice una limpieza química. Sumerja la parte soldada de acero inoxidable en una solución acuosa de ácido nítrico al 30%, cloruro de sodio al 3% y fluoruro de sodio al 3%, sáquela después de 0.5 a 1 hora, y luego sumérjala en una solución acuosa de ácido nítrico al 40% y dicromato de potasio al 10%, y párvela durante 0.5 a 1 hora. 1h, sacar, lavar con agua y secar. Sumerja la parte de soldadura de las piezas de aluminio y el alambre de soldadura en una solución de hidróxido de sodio al 15%, y después de 5 a 10 minutos, haga que el hidróxido de sodio reaccione con la alúmina para generar hidróxido de aluminio fácilmente soluble, sáquelo y lávelo con agua. Luego sumergirlo en una solución acuosa de ácido nítrico al 20%, realizar la reacción de neutralización durante 2 a 3 minutos, sacar y lavar con agua y secar.

(2) Proceso de soldadura fuerte, utilizando una ligera llama de carbonización como llama de soldadura. Calentar la parte de soldadura de la pieza de acero inoxidable a aproximadamente 300 ° C, y luego calentar el extremo del material HL303 (metal de relleno de soldadura fuerte de plata) a la misma temperatura, sumergirlo en el flujo 102, aplicarlo a la parte de soldadura y continuar calentando la parte de soldadura a 600 ~ 700 ° C, y llenar con HL303, el grosor de la capa a soldar alcanza 0.3 mm, y la temperatura de la soldadura es de 500 a 600 ° C, coloque la pieza de aluminio en el lugar a soldar y use una llama neutra para calentar la parte de aluminio y el extremo del alambre de 301 a 300 a 400 ° C, use el alambre 301 sumergido en el agente de gas 401 para la soldadura.

Durante la operación, es necesario prestar atención al movimiento uniforme del alambre de soldadura, llenar la piscina fundida, evitar que el metal en la piscina fundida se oxide, eliminar el gas, los óxidos y otras impurezas en la piscina fundida y evitar poros y grietas en la soldadura. La soldadura debe llevarse a cabo continuamente, preferiblemente a la vez, y la soldadura rápida debe usarse tanto como sea posible.

(3) Limpie después de la soldadura fuerte, lave cuidadosamente las juntas con un cepillo rígido en agua caliente y luego sumérjalas en una solución acuosa de anhídrido crómico o solución de dicromato de potasio con una concentración de 2% a 3% a una temperatura de 80 ° C durante aproximadamente 3 a 5 minutos. Frote cuidadosamente con un cepillo rígido, enjuague con agua caliente y seque.