El efecto del proceso de recocido de la palanquilla laminada de chapa de aluminio 4043 en el proceso de laminación de fundición. Durante la solidificación de la palanquilla laminada fundida de aleación de aluminio, el estado de movimiento de los átomos metálicos se cambia a una disposición ordenada....

El efecto del proceso de recocido de la palanquilla laminada de chapa de aluminio 4043 en el proceso de laminación de fundición. Durante la solidificación de la palanquilla laminada fundida de aleación de aluminio, el estado de movimiento de los átomos metálicos se cambia a una disposición ordenada. Los átomos de aluminio forman cristales de acuerdo con la posición de la red cúbica centrada en la cara, elementos de aleación y De acuerdo con su estructura cristalina, tamaño atómico y afinidad química, las impurezas forman soluciones sólidas intersticiales, soluciones sólidas de reemplazo o compuestos intermetálicos en aluminio. La segregación y la estructura de la dendrita ocurrirán en este proceso, que es único cuando la fase líquida se transforma en una fase sólida. El enfriamiento de la naturaleza y la fase sólida es demasiado rápido porque la difusión de los elementos no puede proceder lo suficiente. Además, la heredabilidad de la estructura de palanquilla laminada fundida también tiene un impacto en la calidad de la placa de aluminio 4343,que es de gran importancia para el estudio de las propiedades de la placa de aluminio 4343. El recocido de homogeneización no solo puede garantizar que la segregación de dendritas no vuelva a ocurrir, de modo que la concentración de solutos tiende a ser uniforme y mejorar la uniformidad de la estructura, sino que también puede prevenir la generación de estrés interno, ayudar a mejorar la plasticidad del lingote, mejorar el rendimiento del proceso y evitar eficazmente el agrietamiento durante el billeting.

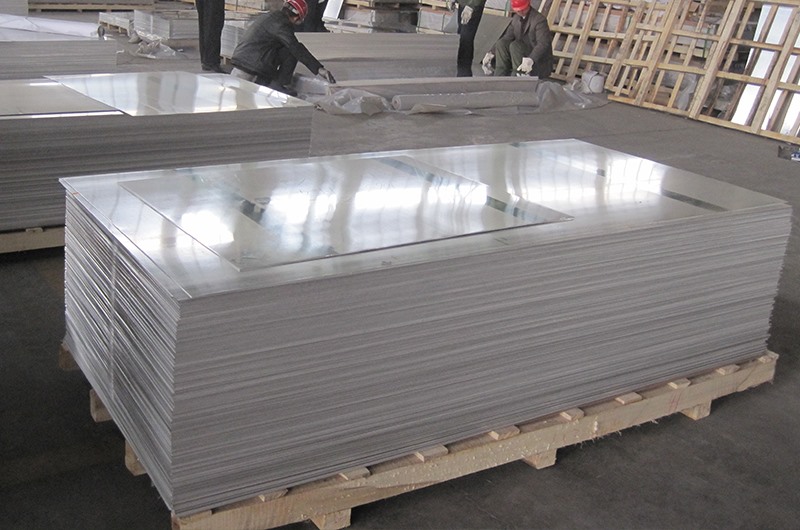

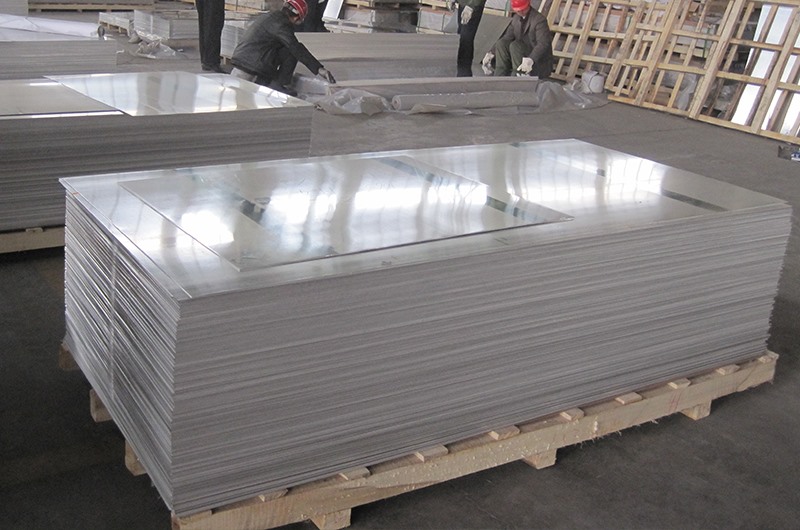

2 4343 Palanquilla laminada fundida en placa de aluminio antes y después del recocido, la microestructura y la morfología del impacto en el rendimiento de rodadura. En el proceso de fundición y laminación, la manga de rollo de fundición se utiliza para transferir el calor de fusión generado en la zona de laminación de fundición al agua de enfriamiento en el núcleo del rollo, y el resto Se quita por la tira en blanco. El cristal crece en la dirección de la conducción de calor y apunta al interior de la masa fundida, y la fusión en la superficie se enfriará. Dado que la fusión en la capa media no se ha enfriado, la tasa de solidificación es lenta. En la losa laminada con fundición, incluso los lados superior, medio e inferior de la misma superficie de la placa tienen diferentes estructuras, y hay fenómenos de segregación más graves y estructuras más dendríticas en el medio de la superficie de la placa. Esto se debe a que durante el proceso de fundición y laminación, hay una diferencia de temperatura en la misma superficie de la placa, y la intensidad de enfriamiento recibida es diferente. El estudio de recocido de homogeneización sobre el producto semiacabado intermedio con un espesor de 5,5 mm muestra que el recocido a 520 °C puede eliminar completamente este efecto.

3 Conclusión Durante el proceso de fundición y laminación de la placa de aluminio 4343,la estructura de diferentes posiciones en la misma superficie de la placa es muy diferente. Las partes superior e inferior de la losa laminada fundida están bien organizadas, y el silicio eutéctico se agrega en una distribución similar a un lath, y existe el riesgo de fractura. Una gran cantidad de silicio eutéctico y Fe, Mn y otros elementos forman Fe Si Al

- Al Mn Fe Si y otros compuestos, que se reúnen en el medio de la losa laminada fundida con placa de aluminio 4343, tendrán un efecto adverso en la estructura. Después del recocido de homogeneización, los elementos de aleación se difunden completamente y se mejora la estructura as-cast. Los resultados muestran que el recocido a 520 °C es beneficioso para reducir el riesgo de fractura.